Dank Gefriertrocknung behalten z.B. Medikamente ihre Wirksamkeit, getrocknete Früchte ihre Aromen.

© sunakri –stock.adobe.com, New Africa – stock.adobe.com

Warum schmecken Instantkaffee oder Trockenfrüchte wie frisch zubereitet? Wie können Medikamente und Impfstoffe nach Monaten noch wirksam sein? Sie werden mit einem sehr schonenden Verfahren haltbar gemacht – der Vakuumgefriertrocknung. Das thermodynamische Prinzip dahinter ist die Sublimation und gelingt mithilfe geeigneter Vakuumtechnik.

Bei vielen Trocknungsverfahren von Feststoffen wird die darin enthaltene Feuchtigkeit – meist Wasser – durch Zufuhr von Wärme direkt aus dem flüssigen Aggregatzustand in die Dampfphase überführt und dem Produkt dadurch entzogen. Dies kann bei Atmosphärendruck oder im Unterdruckverfahren durch Vakuumtrocknung erfolgen. Bei vielen wärmeempfindlichen Produkten wie z.B. Lebensmitteln oder Medikamenten ist diese Prozessführung jedoch ungeeignet, da sich zeitgleich z.B. auch Aromen verflüchtigen oder molekulare Strukturen verändern können und ggf. auch die pharmazeutische Wirksamkeit reduziert würde.

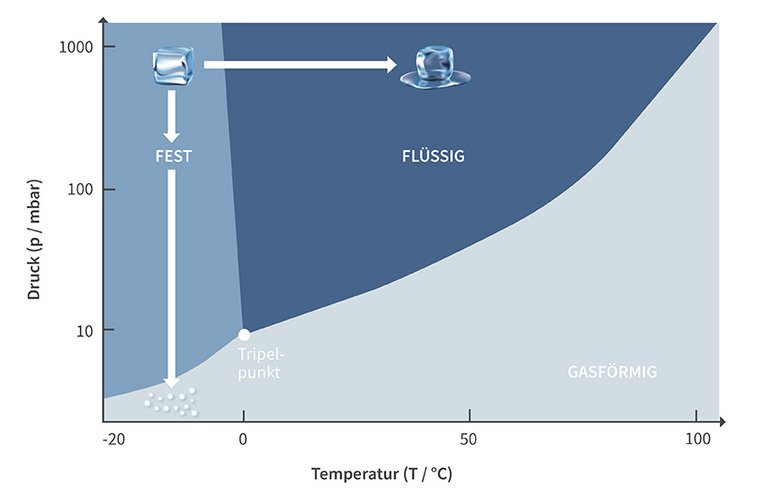

Anders beim schonenden Prozess der Vakuumgefriertrocknung: Hier wird das Produkt vor Prozessbeginn erst einmal tiefgefroren und somit enthaltene Feuchtigkeit in den festen Aggregatzustand überführt, z.B. wird Wasser dann zu Eis. Durch Absenken des Drucks in den Bereich unterhalb des Tripelpunktes, dem Koexistenzpunkt aller drei Aggregatszustände fest, flüssig und gasförmig, wird der Übergang der Eiskristalle direkt vom festen in den gasförmigen Zustand ermöglicht. Diesen Phasenübergang nennt man Sublimation. Ein schnelles Absenken des Drucks ist notwendig, um das Auftreten einer flüssigen Phase durch zwischenzeitliches Schmelzen zu vermeiden. Bei der Sublimation ändert sich der physikalische Zustand, die chemischen Eigenschaften des Produkts bleiben jedoch unverändert. So bleiben alle Strukturen und Charakteristiken des Endprodukts erhalten – wie Farbe, Geschmack und Wirkung.

Phasendiagramm mit Übergängen der Aggregatzustände am Beispiel Wasser; Darstellung von Sublimations- und Schmelzvorgang

Dieser Trocknungsvorgang basierend auf der Sublimation nennt sich Lyophilisierung oder Gefriertrocknung. Entscheidend sind dabei zwei Parameter: Druck und Temperatur. Der Tripelpunkt von Wasser beispielsweise liegt bei 0°C und ca. 6 mbar. Unterhalb des Tripelpunkts ist die Sublimation möglich. Die Prozessführung wird durch entsprechende Vakuumtechnik möglich gemacht.

Prozess der Vakuumgefriertrocknung

Die grundlegenden Gerätekomponenten der Gefriertrocknung sind Trocknungskammer, Kondensator mit Temperaturen von meist ca. -55°C oder -85°C und Vakuumpumpe.

Im ersten Schritt wird das zu trocknende Produkt tiefgefroren, z.B. bei Laborproben typischerweise im Tiefkühlschrank bei Temperaturen unterhalb von -20°C. Dann wird die vorgefrorene Probe an oder in der Trocknungskammer platziert. Die Vakuumpumpe evakuiert nun das System, um den nötigen Prozessdruck für die Sublimation zu erreichen. Dieser liegt beim Beispiel von -20°C kaltem Wasser bei 1 mbar; für einen sicheren Prozessverlauf ist jedoch ein Druck von ca. 10⁻¹ mbar sinnvoll, um ein Auftauen zu verhindern. Generell bestimmt die individuelle Sublimationskurve jedes Mediums den Prozessverlauf; je tiefer die Temperatur, desto tiefer der notwendige Prozessdruck.

Während des nun folgenden ersten Sublimationsschritts, der Primär- oder Haupttrocknung, wird dem Produkt der größte Teil der Feuchtigkeit entzogen. Der entstehende Wasserdampf wandert in Richtung des Kondensators, wo er durch die dort herrschenden niedrigen Temperaturen wieder in den festen Aggregatzustand überführt, also zu Eis re-sublimiert wird. Der Kondensator übernimmt also die Funktion einer Dampfpumpe. Zur effizienten Prozessführung ist es essentiell, dass Sublimation und Re-sublimation einen Gleichgewichtszustand bilden.

In den meisten Fällen wird der abgeschlossenen Primärtrocknung ein zweiter Prozessschritt nachgeschaltet, die Sekundär- oder Resttrocknung. Dann wird die restliche, meist stärker gebundene Feuchtigkeit bis zum gewünschten Trocknungsgrad entfernt. Hierzu sind noch tiefere Drücke erforderlich, meist im Bereich vom 10⁻² bis 10⁻³ mbar.

Vakuumpumpen für die Gefriertrocknung

Verschiedene Vakuumpumpen können bei der Gefriertrocknung zum Einsatz kommen.

Je nach Anforderungen kommen bei Gefriertrocknungsanlagen im Labor unterschiedliche Pumpentechnologien zum Einsatz. Häufig sind dies ölgedichtete Drehschieberpumpen, die jedoch keine Chemiebeständigkeit aufweisen. Chemie-HYBRID-Pumpen bieten einen erhöhten Korrosionsschutz beim Arbeiten mit kondensierenden Medien.

Für absolut ölfreies Vakuum kann die trockene Schraubenpumpe VACUU·PURE verwendet werden. Beim ölfreien Arbeiten mit aggressiven Lösemitteln ist die Produktvariante VACUU·PURE 10C mit hoher Chemiebeständigkeit die optimale Lösung.

Entscheidend für die Wahl der Vakuumpumpe:

- Vakuumleistung mit Endvakuum im Bereich von 10-3 mbar zur effizienten Prozessführung im Gefriertrocknungsprozess (mit Primär- und Sekundärtrocknung)

- Ausreichendes Saugvermögen für schnelles Evakuieren zum Erreichen der Sublimationsbedingungen und unbedingter Vermeidung des Auftauens des Produkts bzw. der Probe

- Hohe Wasserdampf- und Kondensatverträglichkeit für dauerhafte Zuverlässigkeit

- Ölfreie Technologie für saubere Prozesse und Produkte

- Hohe Chemiebeständigkeit bei Verwendung von aggressiven Lösemitteln