Vakuumpumpen

Unsere Vakuumtechnologie macht die Prozesse unserer Kunden in den Bereichen Biopharma, Chemie, Analytik, Physik und erneuerbare Energien zuverlässig, sicher und effizient.

Vacuum Pump

Selection Guide

Sie haben

Fragen?

We create the most trusted and

truly innovative vacuum technology,

enabling our customers to create a better tomorrow.

Mit unseren Vakuumpumpen sind wir über Jahrzehnte hinweg immer wieder Vorreiter bei Qualität, Langlebigkeit und Effizienz. Die Großzahl unserer Pumpen benötigt keine Betriebsmittel wie Öl oder Wasser. Damit vermeiden wir Kosten, reduzieren Abfälle und verbessern die Arbeitsbedingungen dort, wo unsere Produkte im Einsatz sind.

Membranpumpen

Membranpumpen von VACUUBRAND sind für viele Anwendungen in Labor und Industrie die ideale Vakuumtechnologie für den Bereich bis 1 mbar. Wichtige Vorteile sind der ölfreie Betrieb, die besonders hohe Laufruhe, der geringe Wartungsaufwand und die sehr lange Lebensdauer.

VARIO® Membranpumpen

Punktgenau, effizient und leise – VARIO® Membranpumpen regeln das Vakuum bedarfsgerecht über die Motordrehzahl. In Kombination mit dem VACUU·SELECT® Controller schaffen sie optimale Voraussetzungen für reproduzierbare Prozesse. Entsprechende Schnittstellen ermöglichen die Integration in moderne Labornetzwerke.

Schraubenpumpen

Die trockene Schraubenpumpe VACUU·PURE® ist ideal für saubere Prozesse im Druckbereich bis 10-3 mbar. Sie ist 100 % ölfrei, erzeugt keinen Abrieb und hat keine Verschleißteile. VACUU·PURE 10C ist chemiebeständig gegen aggressive Medien.

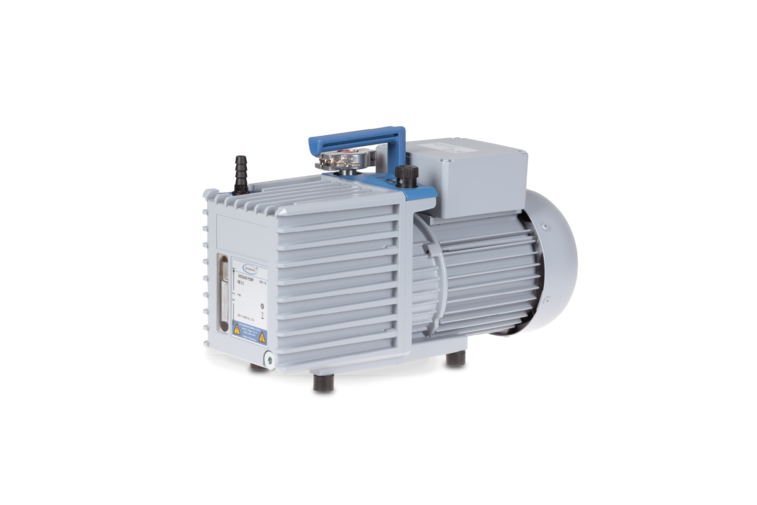

Drehschieberpumpen

Leistungsstark und kompakt – das sind unsere Drehschieberpumpen für ein Prozessvakuum bis 10-3 mbar. Sie sind für den Einsatz in der Chemie und der Physik ausgelegt, z.B. für die Gefriertrocknung, Schlenk Line oder als Vorvakuumpumpe.

Vacuum Pump

Selection Guide

Sie haben

Fragen?

Downloads

FAQ

Die Anforderungen an das Vakuum hängen immer von der jeweiligen Anwendung und dem Einsatz unterschiedlicher Stoffe wie Lösungsmittel oder Puffersysteme ab. Grundlegende Fragen sind:

- Für welche Anwendung benötige ich Vakuumtechnik?

- Welche Substanzen verwende ich?

- Mit welchen Volumina arbeite ich?

- Wie genau muss ich arbeiten können?

Eine Vakuumpumpe wird durch zwei wesentliche Parameter charakterisiert: Den niedrigsten erreichbaren Druck - auch Endvakuum genannt - und das Saugvermögen. Abhängig vom jeweiligen Druckbereich werden unterschiedliche Pumpentechnologien zur Vakuumerzeugung eingesetzt. Während der Grobvakuumbereich (~ 1000 mbar bis 1 mbar) am effizientesten mit Membranpumpen abgedeckt werden kann, werden zur Erzeugung von Feinvakuum (1 mbar bis 10-3 mbar) häufig Drehschieberpumpen eingesetzt. Spezielle Schraubenpumpen können sowohl im Grob- als auch im Feinvakuumbereich eingesetzt werden.

Weitere wesentliche Unterschiede sind die chemische Beständigkeit gegen aggressive Medien und der Bedarf an Betriebsmitteln wie Öl oder Wasser. Trockenlaufende Pumpentechnologien wie Membran- oder Schraubenpumpen bieten den Vorteil, dass es keine Prozessunterbrechungen durch Betriebsmittelwechsel und keine Prozessverschmutzung z.B. durch Öldämpfe auftreten. Beide Pumpentypen sind auch in chemiebeständiger Ausführung erhältlich.

Drehschieberpumpen sind technologiebedingt auf Öl als Betriebsmittel angewiesen. Zu beachten ist auch die geringere chemische Beständigkeit, da viele Pumpenteile aus Metall gefertigt sind und bei Kontakt mit Chemikalien korrodieren können. Eine gute Alternative ist in solchen Fällen die Chemie-HYBRID-Pumpe von VACUUBRAND. Die einzigartige Kombination aus einer ölgedichteten Drehschieberpumpe und einer Chemie-Membranpumpe bietet einen besseren Schutz vor Korrosion als eine einfache Drehschieberpumpe.

Die richtigen Anschlusskomponenten und ein möglichst leckagefreier Anschluss sind wichtig, um die angegebenen Pumpenspezifikationen zu erreichen. Verwenden Sie einen geeigneten Vakuumschlauch, der genügend Stabilität bietet und nicht porös wird. Der Schlauch sollte möglichst kurz sein und den maximal möglichen Querschnitt haben. Die Auswahl der Anschlusskomponenten hängt von Ihrem Pumpenmodell und dem Vakuumanschluss der Anwendung ab. Hierzu beraten wir Sie gerne.

Merkmale wie Siedepunkt, Korrosionsgefahr und die Menge der zu verdampfenden Lösungsmittel spielen bei der Auswahl und Dimensionierung der Geräte eine wichtige Rolle. So stellt es zum Beispiel einen entscheidenden Unterschied dar, ob Methanol, Dimethylsulfoxid (DMSO) oder eine Mehrkomponentenmischung bei einer bestimmten Temperatur verdampft werden soll, da diese Stoffe unterschiedliche Siedepunkte haben. Je nach Einsatzgebiet ergeben sich daher unterschiedliche Anforderungen an die Vakuumerzeugung, -messung und -regelung.

Je nach Anwendung und verwendeten Substanzen ist es wichtig, dass korrosionsbeständige Pumpen zum Einsatz kommen. Dies wird in erster Linie durch die Verwendung chemiebeständiger Kunststoffe im medienberührten Bereich gewährleistet. Wenn von Chemie die Rede ist, sind zudem meist Lösemittel, also brennbare Stoffe im Einsatz. Die meisten VACUUBRAND Chemiemembranpumpen sind daher mit einer ATEX-Zulassung der Gerätekategorie 3 im inneren, medienberührten Bereich ausgestattet, so dass nahezu alle gängigen Lösemittel in laborüblichen Mengen bedenkenlos verwendet werden können.

Das Endvakuum ist der niedrigste erreichbare Druck, der oft in Millibar (mbar) angegeben wird; je niedriger der Wert, desto stärker, tiefer oder besser das Vakuum. Das Saugvermögen wird in Kubikmeter pro Stunde [m3/h] oder Liter pro Minute [l/min] angegeben (1 m3/h ≙ 16,7 l/min). Je größer das Saugvermögen ist, desto schneller kann die Pumpe ein bestimmtes Volumen evakuieren.

Bei der Auswahl der passenden Vakuumpumpe und beim Vergleich des Saugvermögens zweier unterschiedlicher Pumpen sollte jedoch nicht nur auf das maximale Saugvermögen geachtet werden, sondern insbesondere auf das Saugvermögen beim tatsächlichen Prozessdruck. Das Saugvermögen variiert über den Druck und nimmt in Richtung des Endvakuums ab. Das Ausmaß dieses Leistungsverlustes ist von Pumpentyp zu Pumpentyp unterschiedlich und hängt unter anderem auch von konstruktionsbedingten Details ab.

Beim Arbeitsdruck muss ausreichend Saugvermögen bestehen, um den Prozessdruck erreichen und halten zu können. Hierbei spielen auch Leckagen im Gesamtsystem eine zum Teil entscheidende Rolle. Gerade im Bereich des Prozessdrucks muss die Vakuumpumpe genügend Leistung bringen, um neben den eigentlichen Prozessanforderungen zusätzlich potenzielle Systemleckage zu kompensieren. Andernfalls kann das maximal erreichbare Endvakuum deutlich von den technischen Angaben abweichen.

Für den Anwender lohnt sich daher ein Blick auf die Saugvermögenskurve. Diese stellt das Saugvermögen in Abhängigkeit vom Druck dar. Am Verlauf dieser Kurve lässt sich leicht erkennen, wie leistungsstark die Pumpe im Bereich des gewünschten Prozessvakuums ist.

Das Endvakuum und das Saugvermögen einer Pumpe hängen von der modularen Verschaltung der Zylinder ab. Die parallele Verschaltung von Zylinder bewirkt eine Erhöhung des Saugvermögens, während eine serielle Verschaltung zu besserem Vakuum ‒ also niedrigerem Enddruck ‒ führt . VACUUBRAND verschaltet bei seinen Membranpumpen seriell bis zu vier Stufen und erreicht Endvakua zwischen 100 mbar (einstufig) und 0.3 mbar (vierstufig). Bei den Drehschieberpumpen kommen maximal zwei Stufen zum Einsatz, die ein Endvakuum im Bereich von 10-3 mbar ermöglichen.

Die Höhe des Saugvermögens bei Membranpumpen hängt von der Parallelverschaltung der Zylinder sowie von der Anzahl der Zylinder und dem Volumen des Schöpfraums, und bei Drehschieberpumpen ausschließlich vom Volumen des Schöpfraums ab.

Für die Vakuumversorgung im Labor kommen sowohl einzelne Pumpen und Pumpstände als auch Vakuum-Netzwerklösungen in Frage. Die Entscheidung zwischen Einzelplatzversorgung und lokaler Netzwerklösung hängt von verschieden Faktoren ab. Hierzu zählen beispielsweise die Anzahl der Arbeitsplätze, die genutzten Anwendungen oder die Anforderungen an die Vakuumregelung. Es empfiehlt sich daher, die Rahmenbedingungen und die verschiedenen Optionen vorab mit einem Experten zu besprechen.

In einem Hausnetzwerk werden alle Arbeitsplätze in einem Gebäude durch eine große, zentrale Vakuumpumpe versorgt. Hausnetzwerke offenbaren bei der täglichen Arbeit jedoch einige Nachteile. Die gegenseitige Beeinflussung und Verunreinigung durch rückströmende Gase lassen sich in solchen Systemen nur schwer vermeiden. Dadurch werden nicht nur die Prozessabläufe gestört, sondern es können auch Sicherheitsrisiken wie die Entstehung explosiver Gemische oder die Freisetzung infektiösen Materials auftreten. Zudem sind solche Pumpen häufig überdimensioniert, weil sie für den Maximalbetrieb ausgelegt sein müssen. Wird zudem berücksichtigt, dass die Pumpe rund um die Uhr im Betrieb ist, so ergeben sich unnötig hohe Investitions- und Energiekosten.

Die bessere Alternative sind daher lokale Netzwerke wie das VACUU·LAN System von VACUUBRAND, in denen die dezentrale Vakuumpumpe nur eine bestimmte Anzahl von Arbeitsplätzen in einem Raum versorgt. Gegenüber einer Einzelplatzversorgung, bei der jeder Arbeitsplatz mit einer separaten Vakuumpumpe ausgestattet wird, lassen sich neben den Anschaffungskosten auch der Wartungsaufwand und der Energieverbrauch reduzieren. Gleichzeitig sind die Geräuschemission und der Platzbedarf geringer, da deutlich weniger Pumpen für die tägliche Arbeit benötigt werden.

Die Steuerung des Vakuums im Reaktionsgefäß kann auf drei verschiedene Arten erfolgen:

- durch manuelle Veränderung des Durchflusses

- durch elektronische Ventilschaltung

- durch Drehzahlregelung

Durch einfache manuelle Veränderung des Durchflusses an einem Ventil lässt sich das Vakuum ohne zusätzliche Hilfsmittel beeinflussen. Aktive Vakuumregelung kann jedoch nur elektronisch durch Ventilschaltung oder Drehzahlregelung funktionieren..

Bei der Ventilschaltung, oftmals auch Zweipunktregelung genannt, wird ein Elektromagnetventil in der Saugleitung zwischen Pumpe und Anwendung geöffnet und geschlossen. Dabei schwankt das Vakuum zwischen dem oberen und unteren Schaltpunkt des Ventils. Dadurch entsteht eine Hysterese.

Membranpumpen mit Drehzahlregelung des Motors bieten dagegen die Möglichkeit, das Saugvermögen stufenlos einzustellen und das Vakuum punktgenau zu regeln. Da die Pumpe hierbei nur so schnell wie nötig läuft, hat der Anwender erhebliche Energieeinsparungen (bis zu 90 % im Vergleich zu ungeregelten Systemen) und reduziert den Verschleiß, die Geräuschemission und die Vibration.

Moderne Vakuum-Controller wie VACUU·SELECT von VACUUBRAND ermöglichen zudem eine automatische Siededruckfindung. In Kombination mit einer drehzahlgeregelten Membranpumpe von VACUUBRAND findet die VARIO®-Regelung nicht nur den Siededruck, sondern sie reagiert dank einer einzigartigen Dampfdrucknachführung auch auf die Veränderungen bei Lösemittelgemischen, welche sich im Verlauf eines Prozesses ergeben. Das Vakuum wird dabei in Abhängigkeit vom Dampfdruck kontinuierlich nachgeführt und somit optimal an den Prozessverlauf angepasst. Auf diese Weise lassen sich mit nur einem Knopfdruck beste Ergebnisse in kürzester Zeit erzielen, ohne dass Überwachung und Eingriffe notwendig sind.

Vacuum Pump

Selection Guide

Sie haben

Fragen?